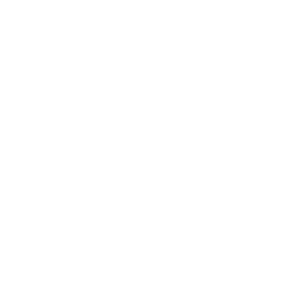

ミラーパープルフィルムは収縮率が低いため、ラミネート時の品質が安定しているのはなぜですか?

ラミネートプロセス中の低収縮特性により、 ミラーパープルフィルム 構造全体の品質安定性を確保する上で重要な役割を果たします。このプロパティが製品の品質にどのように影響し、向上するかについて詳しく説明します。

材料の安定性:

ミラーパープルフィルムの収縮率が低いということは、ラミネートプロセス中に高温と冷却のプロセスを受けても、その寸法の変化がほとんどないことを意味します。この安定性により、フィルムが他の素材 (バックシート、EVA など) と組み合わせられた場合に、温度変化による大きな変形や隙間が生じなくなります。

寸法安定性を維持すると、材料の変形による性能低下が軽減され、製品の全体的な品質と信頼性が向上します。

内部ストレスの管理:

ミラーパープルフィルムは収縮率が低いため、ラミネートプロセス中に内部応力を受けにくいです。内部応力は、特に長期使用中に材料の変形、亀裂、または性能低下を引き起こす可能性があります。

収縮率が低いため、ラミネート後のフィルムの形状とサイズが安定し、内部応力によって引き起こされる潜在的な問題が軽減され、製品の耐用年数が長くなります。

正確な寸法管理:

収縮率が低いため、ラミネート前のミラーパープルフィルムの正確な寸法制御が可能です。この正確な制御は、ソーラーパネルなどの高精度が要求される製品の製造に不可欠です。

フィルムの寸法精度を確保することで、積層プロセス中に他のコンポーネントとより緊密に統合できるため、製品の全体的な性能と信頼性が向上します。

生産効率の向上:

収縮率が低いため、寸法変化による調整時間が短縮され、ラミネート工程の生産効率が向上します。これは、メーカーが市場の需要を満たすためにより多くの製品をより迅速に生産できることを意味します。

生産効率の向上により、生産コストが削減され、製品の競争力が高まります。

製品の一貫性を確保します。

ミラーパープルフィルムの低収縮特性は生産プロセス全体を通じて一貫しており、製品の一貫性と信頼性が保証されます。

一貫性は、特に高い信頼性が必要なアプリケーション (航空宇宙、自動車など) において、製品の品質を確保するために不可欠です。製品の各バッチの寸法と性能が基準を満たしていることを確認することで、メーカーは顧客に高品質で信頼性の高い製品を提供できます。

再作業と廃棄率の削減:

収縮率が低いため、寸法変化によって引き起こされる生産上の問題が軽減されるため、再加工率やスクラップ率が大幅に減少します。これにより、時間とコストが節約されるだけでなく、生産効率も向上します。

再作業とスクラップ率の削減は、メーカーの利益と競争力の向上に役立ちます。

品質管理プロセスを簡素化します。

ミラーパープルフィルムは収縮率が低いため、メーカーは品質管理プロセスを簡素化できます。寸法変化によって生じる検査手順やテストを削減することで、メーカーは潜在的な問題をより迅速に特定し、解決できるようになります。

品質管理プロセスを簡素化することで、生産プロセスにおけるエラーや無駄が削減され、全体的な品質レベルが向上します。

要約すると、ミラーパープルフィルムの低収縮特性により、ラミネートプロセス中の安定した品質が保証され、製品の信頼性、一貫性、およびパフォーマンスが向上します。この機能は、高品質、高性能の製品を製造するために不可欠です。